时间:2025-11-11 预览:1

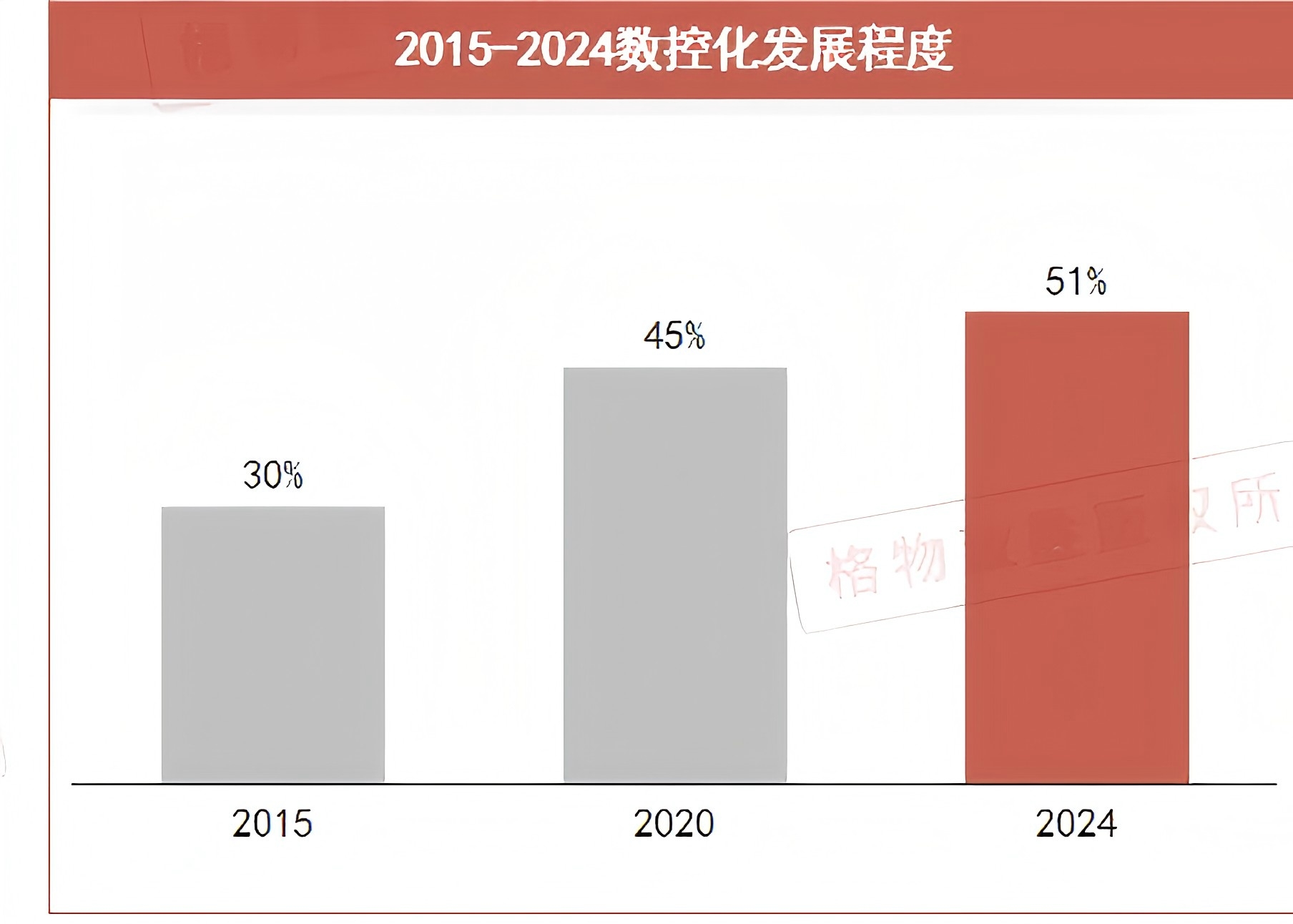

机床作为"工业母机",是制造业的基础和核心装备,其发展水平直接关系到一个国家的工业实力。近年来,随着中国制造业向高质量发展转型,机床行业也迎来了深刻变革。本文将全面剖析2025年中国机床行业的市场现状、政策环境、竞争格局及未来趋势,揭示数控化率提升至51%背后的产业逻辑,以及国产机床企业如何在高端化、智能化浪潮中实现突围。

中国机床行业经过多年发展,已建立起完整的产业体系,成为全球最大的机床生产国和消费市场。2024年,尽管面临全球经济下行压力,中国机床行业整体市场规模仍达到10407亿元,展现出较强的产业韧性。这一规模的形成与中国制造业庞大的体量密不可分,机床作为装备制造业的"工作母机",其需求与制造业景气度高度相关。从细分市场来看,金属切削机床、金属成形机床、机床功能部件及附件等分行业实现增长,而磨料磨具分行业则延续了上年的下行趋势,同比下降15%,反映出不同细分领域的分化发展态势。

数控化转型成为行业最显著的特征。数据显示,中国机床行业的数控化程度从2015年的30%提升至2024年的51%,这一跨越式发展背后是国家政策引导与企业技术创新的双重驱动。《中国制造2025》规划明确提出到2025年关键工序数控化率需达到64%的目标,而国务院更进一步计划到2027年规模以上工业企业关键工序数控化率超过75%。这些政策导向为数控机床行业创造了广阔的发展空间。从技术角度看,数控机床相比传统机床具有精度高、效率高、柔性好等显著优势,能够满足现代制造业对复杂零件加工的需求,这也是其市场渗透率持续提升的内在逻辑。

从进出口数据观察,2024年中国机床工具行业呈现出"进口下降、出口增长"的态势,贸易顺差进一步扩大。进口下降的主要原因包括国内市场需求不足、技术进步带来的进口替代效应增强,以及西方国家对高端机床出口的限制等多重因素。值得注意的是,以海天精工、科德数控为代表的国内企业生产的五轴联动机床已批量进入航空航天零部件产业链,标志着国产高端数控机床在关键领域实现了实质性突破。出口方面,金属切削机床、金属成形机床、木工机床等产品均实现增长,其中金属成形机床和木工机床的出口更是呈现两位数增长,反映出国产机床在国际市场上的竞争力逐步提升。

区域分布上,中国机床行业呈现出明显的集群化特征。华东地区作为我国机床产业最集中的区域,拥有完整的产业链配套和丰富的技术人才储备,区域内以上海、江苏、浙江为代表的省市培育了一批具有国际竞争力的机床企业。华南地区则依托珠三角强大的制造业基础,在专用机床和数控系统领域形成了独特优势。华中地区以武汉为中心,在重型机床和特种加工装备方面具有传统优势。而东北地区则凭借雄厚的工业基础,在精密机床和功能部件领域保持领先地位。这种区域差异化竞争格局有利于优化资源配置,避免同质化竞争。

下游应用领域的变化也深刻影响着机床行业的发展轨迹。2024年,汽车行业仍是机床最大的应用市场,占比达25.6%,其中新能源汽车的快速发展带来了电池壳体、电机轴等高精度零件的加工需求。电子行业占比21.8%,主要服务于3C电子产品零部件加工,对机床的智能化和柔性化要求极高。值得关注的是,航空航天领域虽然目前占比仅为4.3%,但增速达到10%,随着国产大飞机项目的推进,对五轴联动等高端数控机床的需求将持续释放。医疗设备行业保持4%的稳定增长,其对加工精度和表面质量的严苛要求推动着机床技术不断升级。

近年来,国家宏观政策持续聚焦机床设备的以旧换新和技术升级,推动行业向数字化、智能化和低碳化方向发展。2024年成为政策密集出台的关键一年,从年初到年末,一系列重要文件陆续发布,为机床行业转型升级提供了明确指引。工信部4月印发的《推动工业领域设备更新实施方案》明确提出"提高以可靠性为核心的产品质量",聚焦机械、电子、汽车等重点行业,推动工业母机等领域政策落实落地。这一政策直接针对机床行业存在的低端过剩、高端不足的结构性矛盾,通过提高质量标准倒逼企业技术升级。

设备更新政策在2024年3月达到高潮,国务院发布《推动大规模设备更新和消费品以旧换新行动方案》,设定了到2027年工业等领域设备投资规模较2023年增长25%以上的量化目标,同时要求规模以上工业企业关键工序数控化率超过75%。这一政策具有里程碑意义,它从国家层面对设备更新进行了系统部署,为机床行业创造了巨大的存量替换市场。据估算,我国现有机床设备中约60%使用年限超过10年,按照政策要求,这些设备将逐步被高效、智能、绿色的新型机床所取代,释放出数千亿元的市场空间。

技术升级路径在政策文件中得到清晰勾勒。工信部等七部门联合发布的《推动工业领域设备更新实施方案》明确提出"以生产作业、仓储物流、质量管控等环节改造为重点,推动数控机床与基础制造装备、增材制造装备、工业机器人等通用智能制造装备更新"。这一政策将机床置于智能制造生态系统的核心位置,强调了其与其他智能装备的协同发展。在具体技术方向上,五轴联动加工中心、车铣复合加工中心、重型数控机床等高端产品被多次提及,反映出国家对突破"卡脖子"技术的坚定决心。

绿色制造理念已深度融入产业政策。国务院2月发布的《关于加快构建废弃物循环利用体系的意见》提出"推进汽车零部件、工程机械、机床等传统领域再制造产业发展",探索在航空发动机、工业机器人等新领域开展高端装备再制造。这一政策引导机床行业向循环经济模式转型,通过再制造延长产品生命周期,减少资源消耗和环境污染。国家发改委2023年底发布的《产业结构调整指导目录(2024年本)》首次将数控机床从机械类中提级出来,单独列在鼓励类目录中,同时修订了机床工具产品在限制类和淘汰类目录中的内容,通过产业结构调整推动行业向高端迈进。

政策红利下,机床企业积极调整战略布局。2024年行业呈现出三大发展主线:一是并购整合补短板,如宇环数控收购湖南南方机床股权,联合磨削收购GF公司等案例,通过资源整合提升综合竞争力;二是技术"卡脖子"领域集中突围,多家企业加大五轴联动、高精度光栅等关键技术研发投入;三是加速海外市场拓展,如兄弟机床在印度建厂,尼得科机床在浙江平湖投产等,通过全球化布局对冲国内市场的波动风险。这些战略举措与政策导向高度契合,形成了政府引导、市场主导的良性互动格局。

新兴技术与机床的融合成为政策鼓励的重要方向。工信部部署的"工业母机+"百行万企产需对接活动,旨在推动创新产品在航空航天、新能源等领域的示范应用。5G、工业互联网等新型基础设施为机床联网、数据协同提供了技术支撑,促进了柔性生产线和共享工厂等新模式发展。在政策与技术的双轮驱动下,机床行业正从单机销售向提供整体解决方案转变,服务型制造初现端倪。这种转变不仅拓展了行业边界,也提升了企业盈利能力和抗风险水平。

中国机床市场竞争格局正经历深刻重构,呈现出外资主导高端、国产加速替代、低端激烈竞争的多元化态势。2024年的市场格局可清晰划分为三个梯队:第一梯队由斗山、德玛吉、马扎克、格劳博等国际巨头组成,占据高端市场约12%的份额;第二梯队包括北京精雕、创世纪、秦川机床、海天精工等国内领先企业,占据中端市场28%的份额;第三梯队则是数量众多的中小型民营企业,在低端市场展开激烈竞争,份额从2019年的65%降至2024年的60%,行业集中度逐步提升。这种"金字塔"式的竞争结构反映了中国机床行业的发展阶段和转型升级路径。

高端市场的竞争最为引人注目。国际机床巨头凭借百年技术积累,在航空航天、精密模具等高附加值领域占据绝对优势。以五轴联动机床为例,其核心技术长期被德玛吉森精机、格劳博等欧美企业垄断,售价动辄上千万元。这些企业不仅提供高精度、高可靠性的设备,更具备复杂功能集成能力,能够为客户提供完整的解决方案。然而,随着西方国家加强对高端机床的出口管制,国际巨头在中国市场的份额呈现下降趋势,这为国产替代创造了战略机遇。2024年,科德数控、沈阳机床等企业的高端数控机床已开始进入航空航天、军工等关键领域,标志着国产突破取得实质性进展。

中端市场成为国产机床品牌的主战场。以海天精工为例,该公司2024年营业收入实现稳健增长,通过聚焦差异化竞争策略,在汽车零部件、通用机械等领域建立了稳固的市场地位。北京精雕则在精密加工领域持续深耕,其五轴高速加工中心JDMR80在3C行业获得广泛应用。这些国内领先企业普遍采取"进口替代"策略,通过性价比优势逐步蚕食外资品牌的市场空间。值得注意的是,中端市场的竞争已从单纯的价格战转向技术、服务、品牌等全方位比拼,企业纷纷加大研发投入,提升产品可靠性和稳定性,缩小与国际先进水平的差距。

低端市场的洗牌加速进行。数量众多的小型民营企业在传统机械加工领域展开激烈竞争,产品同质化严重,利润空间被持续压缩。2024年经济下行压力下,低端市场需求萎缩明显,部分技术含量低、资金实力弱的企业被迫退出市场。与此同时,一些有远见的企业开始通过差异化策略向中端市场渗透,如专注特定行业专用机床或提供定制化服务,逐步摆脱低端恶性竞争的泥潭。这种"优胜劣汰"的市场机制有利于优化行业结构,提高资源配置效率,但也带来了短期内就业压力增大等社会问题。

刀具市场作为机床行业的重要组成部分,同样呈现出明显的分层竞争格局。山特维克、肯纳金属等欧美品牌占据高端定制化刀具市场,凭借技术领先优势维持高利润率;日本三菱、韩国特固克等日韩企业则以性价比优势占据中端市场;国内企业如株洲钻石主要在低端市场展开竞争。2024年,刀具行业整体规模下滑2%,产能过剩与同质化竞争现象严重,低端小厂逐步退出市场。但超硬刀具因在高速、精密加工方面的优势,产销量保持上升趋势,反映出市场对高性能切削工具的持续需求。

区域竞争呈现新的特点。华东地区以上海、江苏为中心,形成了数控系统和精密机床产业集群;华南地区依托广东强大的制造业基础,在专用机床领域具有优势;华中地区重型机床特色鲜明;东北地区则保持功能部件领域的传统优势。这种区域差异化竞争避免了同质化内耗,有利于形成协同发展的产业生态。同时,各地政府也纷纷出台配套政策,如设立产业基金、建设创新中心等,支持本地机床企业做大做强,区域间的竞争与合作共同推动着行业整体进步。

展望未来,中国机床行业将沿着高端化、智能化、绿色化和全球化的方向发展,产业结构持续优化,创新能力显著增强。高端化需求增长与低端产能淘汰将同步推进,政策倒逼与技术突破双重作用下,市场集中度有望进一步提升。国家"两重"战略(国家重大战略与工程和重点领域安全能力建设)与"两新"方向(新质生产力、新技术领域)将为机床行业创造新的增长点,特别是在航空航天、新能源、半导体等战略性产业,这些领域对高精度、复合型机床的需求将呈现爆发式增长。

技术突破将成为未来竞争的关键。五轴联动加工中心、超精密机床、复合加工机床等高端产品是国产替代的主攻方向。随着研发投入持续加大,预计到2025年,国产高端机床在军工、核电等"卡脖子"领域的应用将进一步扩大。智能化转型步伐加快,工业互联网、人工智能等技术与机床的深度融合将催生新一代智能数控系统,实现远程运维、预测性维护等增值服务。数字孪生技术的应用将使机床从单纯加工设备升级为智能制造单元,大幅提升生产效率和资源利用率。这些技术创新不仅改变产品形态,也将重构行业价值链和商业模式。

应用场景拓展带来新的市场空间。新能源汽车、人形机器人、商业航天等新兴产业的崛起,对机床提出了更高要求。以人形机器人为例,其精密减速器、高性能伺服电机等核心部件加工需要超高精度机床,这一市场需求刚刚开始释放。商业航天领域的快速发展也将带动大型结构件加工、轻量化材料切削等专用机床的需求增长。机床企业需要密切关注下游产业变革,提前布局新兴领域,开发专用设备和工艺解决方案。这种面向应用的创新模式有助于避开同质化竞争,建立差异化优势。

全球化布局将成为领先企业的标配。2024年,头部厂商海外布局明显加速,如马来西亚技术中心落成开业等案例,反映出有实力的企业正积极构建全球营销网络。一带一路沿线国家工业化进程加快,对性价比高的中国机床需求旺盛,这为出口增长提供了新动力。同时,通过并购国际优秀企业获取核心技术,也是实现跨越式发展的重要途径。未来,中国机床企业将逐步从产品出口向技术输出、标准输出升级,在全球价值链中的位置不断提升。但这一过程也面临贸易壁垒、文化融合等挑战,需要企业具备更强的国际化运营能力。

可持续发展理念将深度融入产品全生命周期。绿色制造、再制造等循环经济模式推广应用,机床行业碳排放强度有望持续下降。新型环保切削液、干式切削技术等创新成果将减少生产过程中的环境污染。能效标准的提高促使企业开发更加节能的产品,如采用直驱技术的主轴单元可比传统结构节能20%以上。碳足迹管理成为新的竞争维度,领先企业已开始对供应链进行绿色化改造,以应对日益严格的环保法规和国际碳关税壁垒。这种绿色转型既是挑战也是机遇,将重塑行业竞争格局。

产业生态将更加开放协同。整机企业与功能部件供应商、数控系统开发商之间的协同创新日益紧密,共同攻克关键技术瓶颈。产学研合作模式不断创新,如企业主导的创新联合体在解决行业共性技术问题方面发挥重要作用。工业软件、传感器等配套产业的进步为机床智能化提供坚实基础。行业平台型企业开始涌现,通过整合产业链资源为客户提供一站式服务。这种生态化发展趋势有利于优化创新资源配置,加速技术迭代和成果转化,提升中国机床行业的整体竞争力。

以上就是关于2025年中国机床行业发展的全面分析。从数控化率提升到产业结构优化,从政策驱动到市场引领,中国机床行业正经历深刻变革。在全球化竞争与科技革命的大背景下,中国机床企业唯有坚持创新驱动、质量为先、绿色发展,才能在激烈的市场竞争中赢得主动,实现从"制造大国"向"制造强国"的跨越。未来几年,随着政策红利持续释放、技术瓶颈逐步突破、应用场景不断拓展,中国机床行业有望迎来高质量发展的新阶段,为制造强国建设提供坚实支撑。

来源:未来智库