时间:2022-12-07 预览:1

机床作为“工业母机”在国民经济和国家战略安全中具有举足轻重的地位。根据德国机床制造商协会(VDW)数据,2021年,中国金属加工机床产值218.1亿欧元(约1660亿人民币),占GDP比重仅约0.1%。金属加工机床作为金属制品的核心设备,与金属制品业产值直接相关,2021年,我国金属制品业营业收入为4.97万亿元,而金属制品广泛应用于包括汽车、航空航天在内的各类制造业,可以说,金属制品行业与各类制造业息息相关,2021年我国制造业生产总值为31.4万亿元,机床在我国经济发展中扮演了重要的角色。

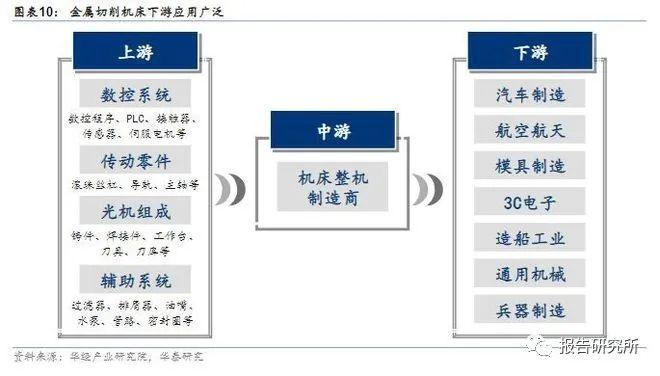

以数控机床为例,产业链上游以铸件、钣焊件、精密件、功能部件、数控系统、电气元件为主,中游为数控机床成品,主要包括金属切削机床、金属成形机床及特种加工机床。下游包括汽车行业、传统机械工业、模具行业、工程机械、电力设备、轨道交通、船舶制造、航空航天、石油化工、电子信息技术工业以及其它加工工业。

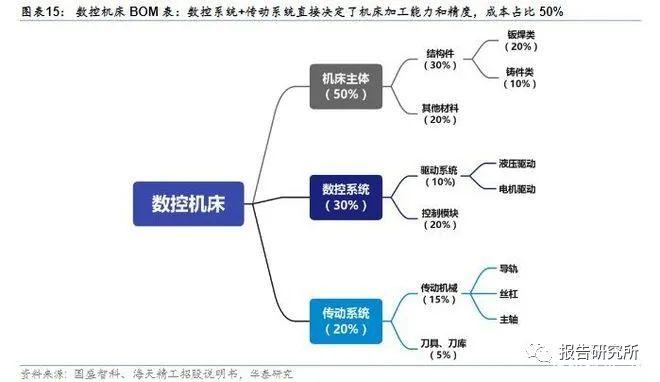

数控机床的组成与成本

数控机床由机床主体、数控系统、传动系统三部分组成。其中,机床主体是数控机床的“骨架”,成本占比约50%;数控系统是数控机床的“大脑”,成本占比约30%;传动系统作为数控机床的“四肢”直接影响机床的加工精度,成本占比约20%。

机床主体:数控机床的“骨架”,成本占比50%

机床主体主要包括床身和立柱等基础支撑部件、工作台和助系统。基础支撑部件用于安装与支撑其他部件和工件,承受其重量和切削力,机床床身需要具备静刚度高、动刚度好、导受力合理、耐磨性良好、温度分布合理、精度稳定性好等特点;立柱用于支撑主轴箱,立柱需要具备足够的构件强度、良好的抗震性和抗热变形性。机床工作台是机床加工的工作平面,工作台的大小决定了可加工零件的大小。助装置是包括气动或液压装置、排屑装置、冷却系统、润滑系统、防护装置、照明等的配套装置。

数控系统:数控机床的“大脑”,成本占比30%

数控系统是数控机床的控制中心,由控制系统、伺服系统和检测系统组成。

控制系统由数控装置(计算机)、控制面板、通信接口、PLC等组件组成。控制系统运用逻辑电路或系统软件,对从内部存储器中读取出或从输入装置接收到的一段或几段数控加工程序进行一系列的编译、运算和逻辑处理,生成刀具运动迹,包括刀具运动迹对应的进给速度、进给方向和进给位移量等基本运动参数,将指令信号给到伺服系统,指导机床各部分按照程序所规定的指令进行有序动作。

伺服系统的作用为接受来自控制系统的信号,将它变换、放大、转化为机床工作台的位移,主要由驱动电路、执行元件等组成。驱动电路的作用是将信号进行整形、波、放大从而驱动执行元件带动工作台;执行元件的作用是将控制信号转化为机械位移,常用的执行元件有交流伺服电动机、直流脉宽调速电动机和液压马达等。伺服系统需要满足进给速度范围大、位移精度高、响应速度快、工作抗干扰能力强等要求。

检测系统由检测元件、信号处理电路、比较装置三部分组成,其作用是将工作台的实际位移检测出来并转换成电信号(检测信号),且通过比较装置将指令信号和检测信号比较,进而给出反信号以控制执行元件带动工作台移动直至检测信号和指令信号一致。

工业母机上游产业链

从上游市场来看,对机床行业影响较大的主要有钢铁、数控系统和功能部件三大类。

在机床生产过程中,原材料成本占比最高,为73.9%,其次是人工、折旧与其他制造费用,分别占比11.9%、7.9%和6.4%。而在原材料成本的进一步拆分中,由铸件加工而成的底座床身等结构件占比最大,通常在30%-40%左右,价格受钢材影响较大;其次是数控系统占比22%;由丝杠导轨等传动机械以及辅助动力系统等组成的传动系统占比20%;高速主轴和电机等组成的驱动系统占比13%;刀库、刀塔等占比5%;光栅尺占比2%。通常具备规模优势的企业,在进行原材料采购时能够享受到和采购规模对应的折扣优惠,能有效增加公司毛利率。

(1)铸件

铸件为机床底座、床身等基础大件使用铸件,铸件属于中间加工成品,产品价格主要是在原材料生铁和废钢的基础上加上一定的加工费。对于高端铸件,配方、材质、外观、性能等均会影响价格。

我国钢材铸件整体对外依存度较低,产量稳居世界第一。大部分国内机床公司选择将铸件及毛坯件的粗加工、半精加工等非核心工序进行外协加工,这是对机床行业有利的一个因素。我国铸件包含大量的小型铸造厂,拖累了我国铸造行业的整体产能质量。国内铸造行业整体呈现大而不强的局面,行业集中度较低,尚处于充分竞争阶段。应用于中高端机床部件的多种特钢材料仍需进口,同时在熔炼、回火、退火、淬火等基础材料热处理技术也还有待提升。

(2)精密件和功能部件

精密件主要包括主轴单元和丝杠、导轨、轴承等传动部件等。功能部件主要包括数控回转台、刀库、机械手、齿轮箱、铣头、刀架等。目前国产中高端机床精密件和功能部件主要来自日本、德国等地区,部分采购于国内企业或自制。

我国核心功能部件主要依赖外采。目前国产可替代的核心部件已经逐渐发展成熟,部分主机厂已逐步使用国产核心部件进行境外品牌替代。但由于技术水平仍存在一定差距,若全部采用国产核心部件,其高端数控机床的精度指标都会受到影响,进而影响销量。因此目前我国的中高端机床关键配套部件主要依赖进口。2019年我国功能部件产值13.7亿元,细分结构,产值占比最高的是数控机床功能部件生产产值7.7亿元,其中滚珠丝杠副产值2.7亿元、滚动导轨副和直线导轨副产值1.8亿元、电主轴和机械主轴产值1亿元。而进口方面,2019年我国功能部件进口总额达15.3亿美元,其中,机床零部件进口额9.0亿美元(折合人民币62.41亿元),进口规模是国产配套零部件产值的8.1倍。

(3)数控系统

数控系统用于数控机床,也可用于原有机床的系统升级和改造,主要包括控制装置、驱动装置和检测装置。目前我国大型机床生产商主要从日本、德国等技术成熟的国家采购数控系统。

数控系统行业专业化分工,市场集中度高,我国中高端数控系统市场被国外企业占据。在当前机床行业的产业链分工中,数控系统呈现专业化以及高度集中化的特点,全球市场主要由日本发那科、三菱以及德国西门子、海德汉等少数企业垄断。目前国内70%以上的数控机床的数控系统使用进口产品,其中发那科、三菱、西门子三大龙头2020年合计市场份额就达65%,广州数控凭借中低端车床数控系统跻身国内市场前列。此外,国内机床终端客户在产品配套的数控系统的选择上也有偏好,中高端机床终端用户更愿意购买使用发那科等国外数控系统的机床产品。

(4)钣焊件

钣焊件是以冷加工工艺对钢板、铝板等金属板材进行加工,形成符合精度要求、功能要求的形状和尺寸,用于焊接机身起内外防护作用。同时组成功能部件的刀库支架、直角头支架以及出水系统、排屑系统等也使用钣焊件。

(5)电气元件

电气元件包括变压器、接触器、断路器及断电器等。

工业母机中游产业链

从产品分布来看,中国数控机床主要以金属切削机床为主,占比53%。金属成形机床、特种加工机床、其他机床分别占比29%、17%、2%。

(1)金属切削机床

金属切削机床用于切削、磨削等加工方法对金属工件进行加工,使金属工件成为所需的形状、尺寸的机床。金属切削机床应用范围最广泛,其在数控机床细分产品占比中最高。金属切削机床按工作原理分类,可分为车床、磨床、铣床、镗床和特殊机床共约11类。以2019年日本产值结构为例,金属切削机床中加工中心占比最高,其次是车床、磨床、特种机床。

金属切削机床为业内主要产品,其产量的变化反映出我国制造业各阶段的发展历程。1998-2011年国内金属切削机床呈上升趋势,复合增长率为16.70%。2011年产量为88.68万台,同比增长27.18%,产量达顶峰。随后2012-2014年产量保持较高水平。随着海外市场需求的增加,叠加机床更新周期拉动,2021年金属切削机床产量为60.20万台,同比增长34.98%。2022年1-9月产量为34.23万台,同比下降9.92%。

1)车床

车床刀具对工件进行加工,以回转工件绕自身轴线旋转为特点。主要用于加工圆柱面、车削断面等,可进行钻孔、扩孔等加工工序。车床是机械制造与修配工厂中使用最广的一类机床,在我国金属切削机床产值中占比大约为20-35%。目前数控车床是我国车床行业的主流产品,国产数控车床已实现主轴、刀塔、尾座等核心部件的自主生产,具备与国外同行竞争的实力,性价比优势明显。

“十三五”末期与“十二五”末期相比,国内数控车床单台均价整体小幅下降,平均价格在16-17万左右的水平。在当前结构调整、产品升级大背景下,国产数控车床均价小幅下降也体现了我国车床行业竞争仍然相对激烈。而进口数控车床在数量、金额均下降的背景下,均价仍呈现增长趋势,我国数控车床在转型升级和结构调整上取得了不错的进步,正在逐渐替代进口高端数控车床。

整体来看,2019年国内数控车床市场规模107亿元,目前已基本实现国产替代。2019年国内车床市场规模200-250亿元,其中数控车床市场规模107亿元。近年由于国内持续淘汰落后产能,中低端数控车床产销持续下降,国产数控车床产值已从2011年的141亿元快速下降至2019年的63亿元。同时,数控车床进口金额下降相对较慢,这也导致从产值角度看近年我国数控车床进口依赖度逐渐提升。

生产车床的国外龙头企业有山崎马扎克、日本西铁城、日本津上等。国内企业包括津上(中国)、沈阳机床、秦川机床、浙海德曼等公司。

2)磨床

使用磨具对工件进行加工,大部分磨床利用砂轮进行磨削进行加工。磨床在金属切削机床中产值占比约为10%左右。磨床可以分为平面磨床、外圆磨床、内圆磨床、轧辊磨床、无心磨床、轴承磨床等。轧辊磨床、无心磨床、轴承磨床国产化率相对较高,其他品类磨床基本依赖进口。

整体来看,2019年国内磨床市场规模约为85亿元,磨床国产化进程缓慢,进口依赖度维持高位。由于磨削加工对精度要求相对较高,国内下游客户较为依赖进口产品,2011-2019年国产磨床与进口磨床产销下降幅度基本一致,我国磨床国产化进程缓慢,进口依赖度仍然维持在80%左右的高水平。

生产磨床的国外龙头企业有德国昆格里斯、意大利库米里。国内龙头企业为华辰装备、上海机床、贵州险峰。

3)加工中心

是一种高自动化的数控机床,带刀库和自动换刀装置,生产效率和自动化程度较其他机床有较大的提升。按控制轴分类,可分为三轴、四轴和五轴加工中心;按结构分类,可分为立式、卧式、龙门加工中心。

立式加工中心:立式加工中心是指主轴与工作台垂直的加工中心,适用于加工板类、盘类、模具、小型壳体等各类零部件,具备结构简单、占地面积小、功能组合多样、加工范围广、批量加工效率高等优点,广泛应用于各个行业的零部件加工。立式加工中心是相对较容易突破的中高端机床,2019年我国立式加工中心市场规模大约为134亿元,对进口立加产品依赖度持续下降,目前已基本实现国产替代。

卧式加工中心:卧式加工中心技术含量高,是数控机床产业发展水平的标志性产品之一。卧式加工中心是指主轴与工作台平行的加工中心机床,适用于多工作面、形状复杂、精度要求高的产品的批量生产,在汽车、航空航天、船舶和发电等行业被广泛应用。国产卧式加工中心在精度、效率、智能化和可靠性等方面与国际先进产品仍有差距,目前国内高档卧式加工中心主要依赖进口。2019年国内卧式加工中心需求规模约为80亿元,其中国产机床占比23%。整体来看,近年我国卧式加工中心国产替代稳步推进,但进度较为缓慢。

龙门加工中心:龙门加工中心主轴与工作台垂直,整体是门式结构的大型加工中心,适用于加工大型工件和形状复杂的工件,在航空航天、军工、高铁、模具、船舶、汽车等领域应用广泛。由于大型、重型机床市场竞争相对较小,国内机床厂家纷纷转向研发生产相关机床产品,使得国内产品顺利在中低端市场实现了进口替代。但中小型、个性化龙门产品需求日益增多,国内企业在新品开发以及产品性能等方面存在差距。定制化、高精高速等高端龙门加工中心主要依赖从欧洲、日本等地区进口。

加工中心领域的国外龙头企业有山崎马扎克、德玛吉森精机、德国哈默、日本大隈等。国内企业包括国盛智科、海天精工、科德数控、创世纪等。

(2)金属成形机床

金属成形机床又称锻压设备,指在锻压加工中用于金属成形和分离的设备。锻压设备包括成形用的锻锤、机械压力机、液压机、螺旋压力机和平锻机,以及开卷机、矫正机、剪切机、锻造操作机等辅助设备。数据显示,2021年中国金属成型机床产量达21.0万台,同比增长4%。2022年1-5月,中国金属成型机床产量达13.4万台,同比增长36.7%。

金属成形机床国外龙头企业包含日本天田、瑞士百超、加拿大爱克、德国通快等。国内企业包含亚威股份、江苏金方圆、江苏扬力等。

(3)特种加工机床

利用电能、电化学能、光能及声能等进行加工的方法。加工方法包括:(1)火花加工:利用电能对零件进行加工,产品包括电火花成形加工机床、电火花切割加工机床。火花加工适用于加工任何导电材料,其特点为加工时无切削力、便于实现自动化。(2)超声波加工:适用于加工不同不导电的硬脆材料,由于加工过程中不需要旋转,易于加工复杂形状的表面等。(3)激光加工:主要用于打孔和切割,由激光器、光学系统、机械系统等组成。

工业母机下游产业链

从数控机床下游应用分布来看,汽车是主要的下游需求领域,应用占比约为40%;其次是航空航天应用比重约为17%,汽车和航空航天应用比重超过下游总行业的50%;模具和工程机械分别为机床产品第三、第四应用领域,占比分别为13%、10%左右。

(1)汽车工业

数控机床对汽车工业的影响主要体现在占整车全部装备价值70%左右的汽车零部件加工领域,汽车领域对机床的需求已经超越了整车制造商对机床的需求。2018-2021年我国新能源汽车销量从126万辆提高至352万辆,复合增速达41.0%。目前新能源汽车制造向轻量化、一体化转型,一体化成形的异型结构件有望持续为高端数控机床中的五轴机床应用提供机遇。

金属切削机床下游最大应用为汽车行业,占比达45%。金属切削机床下游产业包括汽车、机械、军工和其他,汽车行业为最大的下游应用,2020年汽车占比达45%。数控金属切削机床下游应用相对分散,2020年汽车行业占比30%,通用机械、3C电子也是重要的下游应用。

汽车行业作为机床下游最大应用,与金属切削机床行业相关性较高。汽车行业需要大批量生产高精度复杂工件,比如制动系统、动力系统等都离不开精密机床的加工。发动机加工需要高效、高性能、专用数控机床和柔性生产线;零配件加工需要数控车床、立卧式加工中心、数控高效磨床等设备的参与。新能源汽车使“电机、电池、电控”成为机床新的应用场景。

(2)工程机械

工程机械行业同样为机床重要的下游行业。2016-2020年我国工程机械销量从12.0万台增长至41.2万台,复合增长率达36.0%;市场销售额从101亿美元增长至342亿美元,复合增长率达35.7%。我国工程机械市场的快速增长主要受到基础设施建设规模扩张、房地产投资增速加快以及大型矿山生产需求回暖等因素的拉动,同时,环保法规升级和监察力度加强也促使旧机更新速度加快。

(3)航空领域

高端数控机床主要市场为军用飞机及民用飞机市场。根据《中国商飞公司市场预测年报(2020-2039)》,预计到2039年,我国GDP年均增长率约为4.3%,机队年均增长率约为4.1%,旅客周转量年均增长率为4.3%,预计我国将交付8725架客机,旅客周转量将达到4.1万亿公里,约占全球五分之一。飞机整机制造具备产业链带动效应,是国内制造业转型升级的重要契机。航空航天作为高端制造领域,以叶轮叶盘为代表的的典型复杂曲面零件必须由高端五轴联动机床加工完成,因此飞机产业的快速发展对高端装备国产化替代进口提出了强烈的需求并创造了更大的市场空间,将成为国内机床企业的重要市场增长点。同时产业集群效应将加速全球航空制造业向我国迁移,未来市场空间超过2.7万亿元的维修保障、工程服务等航空后市场也将向国内企业开放,将带来新的市场及机遇。

来源:报告研究所、慧博资讯、贤集网

注:文章内的所有配图皆为网络转载图片,侵权即删!